除盐系统出水二氧化硅(SiO₂)含量标准并非统一数值,而是根据系统工艺、最终用途(如锅炉补给水、电子超纯水)等因素综合确定。以常见的GB/T 50109-2014《工业用水软化除盐设计规范》为例,其限值要求大致如下:

▲常规一级除盐系统:出水SiO₂通常控制在 <100 μg/L。

▲带混床的深度除盐系统:出水SiO₂要求达到 <10 μg/L 级别。

为什么SiO₂是除盐系统的关键指标?

主要原因在于其两大“痛点”:

1、极易结垢:

在高温高压下,SiO₂易在锅炉、汽轮机等设备的受热面上形成致密的硅酸盐垢层。这层垢导热性差,会严重影响传热效率,甚至可能导致局部过热、爆管等严重事故。

2、难以去除:

常规的离子交换树脂对SiO₂的交换容量有限,尤其是在高pH值下,其去除效果会打折扣。因此,必须通过“深度除盐+终端精处理(如混床)”的组合工艺,才能将其降至极低水平。

根据GB/T 50109-2014规范,不同除盐工艺的SiO₂限值标准如下表:

工艺路线 | 出水 SiO₂ 限值 (μg/L) | 说明 |

|---|---|---|

一级除盐 | < 100 | 适用于对SiO₂要求不高的中低压锅炉或循环冷却水补充水。 |

一级除盐 → 混床 | < 10 | 高参数锅炉补给水、供热机组的典型要求。 |

两级除盐 | < 20 | 电导率可降至0.15 μS/cm以下,SiO₂要求更严。 |

两级除盐 → 混床 | < 10 | 接近高纯水水平,适用于高压及以上机组。 |

RO → 一级除盐 → 混床 | < 10 | 反渗透前置可减轻后续离子交换负荷,常用于中高参数机组。 |

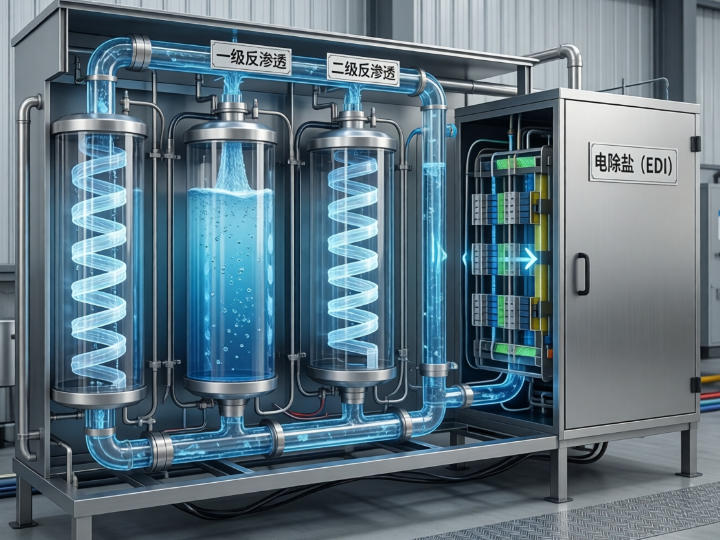

两级RO → 电除盐(EDI) | < 10 | 半导体、电子行业超纯水系统的主流工艺之一。 |

蒸馏 → 一级除盐 → 混床 | < 10 | 适用于对水质纯度有极高要求的特殊场景。 |

核心规律:工艺链越长、越“高端”,SiO₂的控制限值就越严格,通常从 100 μg/L 级别降至 10 μg/L 级别。

如何精准监测SiO₂含量?

以赢润集团研发生产的ERUN-SZ3-C5水质微量硅酸根(盐)在线分析仪为例,它专为除盐水、锅炉水等场景设计,能实现连续精准监测。

核心性能参数

★测量范围:0–100 μg/L 或 0–2000 μg/L

★分辨率:0.01 μg/L

★基本误差:±1% FS

★分析周期:约12分钟/次

产品核心优势

◆智能校准:支持单标准液自动校准,并能智能补偿本底硅干扰。

◆稳定可靠:采用创新双光路光电检测技术,有效抑制光源漂移,保障长期稳定性。

◆低耗便捷:药剂用量仅为传统设备的一半,且具备自动清洗功能,大幅降低运维成本。

◆灵活安装:支持1–4通道灵活配置,7英寸彩色触摸屏,可开孔或挂墙安装。

以上就是关于除盐系统出水二氧化硅(SiO₂)含量标准的相关介绍,结合《GB/T 50109-2014 工业用水软化除盐设计规范》给出的不同工艺SiO₂限值,说明了硅酸根对锅炉和汽轮机安全与效率的关键影响,比较了一级除盐、混床、两级除盐、RO+EDI等工艺在脱硅能力上的差异,ERUN-SZ3-C5水质硅酸根在线分析仪在除盐系统出水中的核心作用,是对水中二氧化硅(硅酸根)进行连续、实时、微克级精度的在线监测,把原本滞后的人工化验变成“分钟级可视化数据”;它可以第一时间反映树脂交换能力下降、膜系统性能衰减或工况波动带来的SiO₂异常上升,及时发出预警,防止超标水进入锅炉和汽轮机,从而降低结垢与效率损失风险,同时为运行人员优化工艺参数、制定维护计划和保证出水长期稳定达标提供可靠的数据支撑。