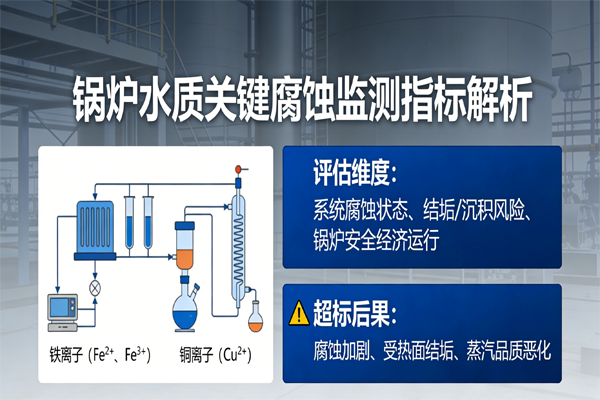

在锅炉水质管理中,铁离子(Fe²⁺、Fe³⁺)和铜离子(Cu²⁺)是评估系统腐蚀状态、防控结垢/沉积风险、保障锅炉安全经济运行的核心手段,二者均为锅炉水汽系统的关键腐蚀监测指标。其含量超标会直接引发腐蚀加剧、受热面结垢、蒸汽品质恶化等一系列问题,相关限值已在《工业锅炉水质》(GB/T 1576)、《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145)中明确规定。

铁、铜离子超标会引发锅炉系统腐蚀恶性循环,加剧设备损坏

铁、铜离子本身是锅炉水汽系统中金属材质腐蚀的产物(碳钢/不锈钢生成铁离子,铜合金换热器/凝汽器铜管生成铜离子),同时二者又会作为阴极去极化剂,加速金属基体的电化学腐蚀,形成 “腐蚀产生离子 → 离子促进腐蚀” 的恶性循环:

铁离子的腐蚀作用:Fe³⁺ 具有强氧化性,会在钢铁表面阴极区得电子,加速阳极区铁的溶解(Fe → Fe²⁺),引发碳钢水冷壁、管道的点蚀、垢下腐蚀;若系统除氧不彻底,Fe²⁺ 会被氧化为 Fe³⁺,腐蚀作用进一步增强。

铜离子的腐蚀作用:Cu²⁺ 会在钢铁表面还原为金属铜(Cu),形成铜-铁电偶腐蚀(铜为阴极,铁为阳极),阳极铁快速溶解腐蚀,这种腐蚀在锅炉高温高压环境下会大幅加速,易造成受热面管壁减薄、泄漏甚至爆管。

铁、铜离子会生成难溶性垢层/沉积物,降低锅炉传热效率并引发过热

锅炉内高温、高压、高 pH 的水汽环境中,铁、铜离子会与水中 OH⁻、CO₃²⁻、SiO₃²⁻ 等发生化学反应,生成导热性极差的金属氧化物垢,沉积在锅炉受热面(水冷壁、省煤器、过热器)、管道及换热器表面:

铁垢:Fe²⁺ 氧化为 Fe³⁺ 后生成 Fe(OH)₃、Fe₃O₄、Fe₂O₃ 等,形成坚硬铁垢,其导热系数仅为碳钢的 1/10 ~ 1/100;

铜垢:Cu²⁺ 生成 Cu(OH)₂、CuO 等铜垢,常与铁垢、钙镁垢混合形成复合垢,附着力极强,难以通过常规排污清除。

这类垢层会大幅增加受热面热阻,导致锅炉传热效率显著下降(排烟温度升高、燃料消耗增加),同时因热阻分布不均,受热面局部会因热量无法及时传递而过热、鼓包,这是工业锅炉爆管的主要原因之一。

铁、铜离子会恶化蒸汽品质,损害锅炉配套设备

对于蒸汽锅炉(尤其是中高压锅炉),铁、铜氧化物的微小颗粒会随蒸汽被携带(即蒸汽带渣/带盐),对锅炉下游配套设备造成严重损害:

蒸汽中的铁铜氧化物会在汽轮机通流部分结垢,改变叶片型线、增加通流阻力,导致汽轮机效率下降、动平衡被破坏,甚至引发叶片腐蚀、磨损;

污染后的蒸汽进入工艺用汽设备(如换热器、反应釜),会在设备内壁结垢,影响工艺换热效果,甚至堵塞管路,造成生产中断。

铁、铜离子是系统故障的“预警信号”,助力故障排查与工艺优化

铁、铜离子的含量变化,能直接反映锅炉水汽系统的运行状态和故障点,是水质管理的 “晴雨表”:

铁离子持续超标:大概率说明锅炉给水除氧效果不佳(溶解氧是碳钢腐蚀的核心诱因)、碳钢管道/水冷壁腐蚀加剧,或补给水处理系统(离子交换器)失效;

铜离子突然升高:多指向系统内铜质设备泄漏/腐蚀(如凝汽器铜管穿孔、铜合金换热器腐蚀),或凝结水精处理系统运行异常;

启停炉阶段离子超标:提示锅炉启停过程中未做好钝化保护,金属表面发生了冲刷腐蚀/氧腐蚀。

通过持续监测铁、铜离子含量,可及时判断水处理工艺的运行效果、定位设备腐蚀故障点,进而采取针对性措施(如优化除氧工艺、投加缓蚀钝化剂、再生离子交换树脂、检修泄漏设备),将腐蚀和结垢风险控制在规范范围内。

适配锅炉水质监测的专业仪器推荐

结合工业场景高精度、抗干扰、易操作的核心需求,推荐赢润品牌两款针对性检测仪器,性能完全匹配国标限值要求:

铁离子检测:选用 ERUN-ST3-H3 水质铁离子测定仪,适配锅炉给水、炉水等水样中 Fe²⁺、Fe³⁺ 精准检测,具备自动清洗、长周期校准、数据存储等实用功能;

铜离子检测:选用 ERUN-ST3-H6 微量铜离子检测仪,依据行业标准研发,可满足锅炉凝结水、蒸汽水等水样的微量铜离子监测需求,稳定性强、追溯便捷。

铁、铜离子是锅炉水汽系统腐蚀程度的直接表征指标,其含量超标会加速设备腐蚀、生成低导热垢层、恶化蒸汽品质。检测二者的核心目的,是通过数据预判腐蚀结垢风险、排查系统运行故障,为水处理工艺优化和设备维护提供依据。